北京一家汽車座椅制造商找到北京中顯公司,告訴我們他們正在尋求更好的掃描和檢測流程,以便在試點推出期間更快地進行制造調整。汽車制造商要求座椅供應商提供全面的檢查報告,確認生產座椅符合制造商的規格。

傳統上,座椅檢查過程圍繞單點探測系統,例如坐標測量機(CMM),三腳架安裝的單線激光或結構光掃描系統。不幸的是,這些測量系統:

1)檢測很慢,因為它們需要多次掃描,然后必須在后處理中合并和對齊;

2)通常位于研發設施并且移動不切實際,使得難以檢查座位并快速創建報告

3)通常涉及某些表面需要噴涂顯像劑。

汽車座椅制造商傳統上使用結構光掃描儀和關節臂的解決方案進行檢查,這需要將運輸座椅安裝到公司的研發設施。座椅供應商的汽車制造客戶要求在工廠進行檢查,以便更快地接收座椅和檢查報告。

由于意識到來回運送座椅效率不高,而且將檢查設備移到工廠是不切實際的,客戶聯系我們尋找更好,更快的解決方案,以便在現場進行CAD掃描比較。

作為3D掃描,逆向工程和檢測解決方案的領導者,北京中顯幫助座椅制造商找到了更好的解決方案。使用高分辨率手持掃描技術Creaform goscan,我們能夠在大約15-20分鐘內成功地對完整座椅進行3D掃描,而客戶傳統方法需要幾個小時。

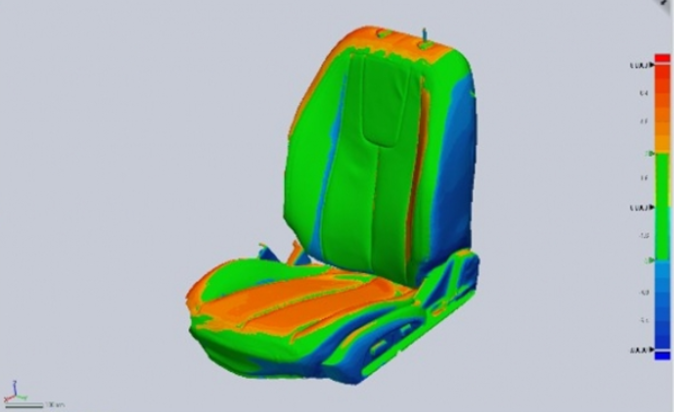

在現場,我們使用計算機輔助測量,檢查和可視化驗證軟件Geomagic Control X來生成所需的詳細3D檢測報告。從那里,工程師可以快速進行任何調整,我們將重新掃描座位以驗證更正,從而實現問題的實時解決。

北京中顯3D掃描檢測技術優于傳統檢測系統的優勢包括:

· 準備和實時掃描

· 掃描輸出創建單個完整模型,無需合并多個文件

· 高度便攜,易于在不同位置之間移動

· 在處理數據后,如果需要其他表面,則能夠快速輕松地繼續掃描。

北京中顯的3D掃描和檢測解決方案幫助其汽車座椅制造客戶將其先導檢測時間從數天縮短至數小時,不僅節省了大量時間和金錢,還滿足了客戶對工廠車間檢查,詳細報告和更快捷的座位交付的要求。

在3D掃描復雜物體和創建3D CAD文件以進行詳細建模,逆向工程和檢測需求時,北京中顯將多年的經驗和知識與3D技術相結合,以快速準確地完成工作。